1. Introducción al proceso

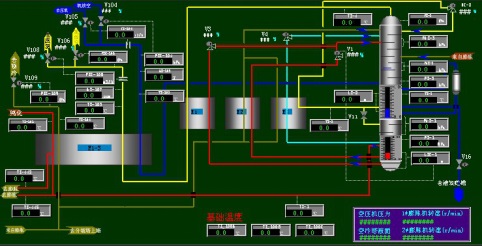

El aire ingresa desde la torre de succión de aire, se filtra, se presuriza mediante un compresor de aire, ingresa a la torre de preenfriamiento de aire y se preenfría con agua de enfriamiento. El aire enfriado se envía al sistema de purificación de tamiz molecular (sistema MS) y el aire es purificado por el adsorbedor de tamiz molecular. Finalmente, se eliminan la humedad, el CO2 y los hidrocarburos del aire. El aire purificado se divide en dos partes. Una parte ingresa a la torre de separación de aire después de pasar por el sistema expansor y el intercambiador de calor principal. La otra parte ingresa a la torre inferior de la torre de fraccionamiento después de intercambiar calor con el oxígeno y el nitrógeno del producto. En el sistema de torre de fraccionamiento se separará el aire que ha sido presurizado, purificado y preenfriado en el apartado anterior, obteniéndose eventualmente oxígeno y nitrógeno. El sistema compresor comprime el oxígeno y el nitrógeno y luego los utiliza en otras secciones.

2. Estrategia de control

La mayoría de las unidades de separación de aire adoptan un control convencional. Las dificultades y los puntos clave son la protección de la cadena y el control contra sobretensiones de la unidad del compresor de aire y el control de sincronización del sistema de tamiz molecular.

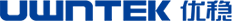

1. Sistema de compresor de aire

Los parámetros de condición citados en la protección de enclavamiento de alarma del compresor de aire incluyen vibración del eje, desplazamiento del eje, presión de aceite antes del filtro, presión de aceite después del filtro, presión de aceite principal, temperatura del aceite, corriente del motor principal, presión de escape de la tercera etapa, etc.

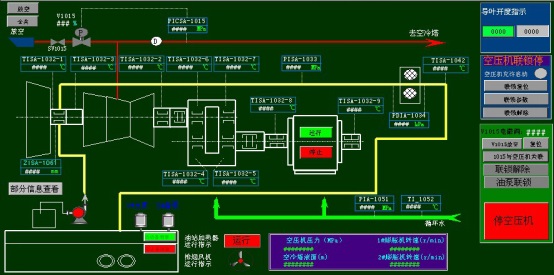

2. Sistema de control de sincronización del tamiz molecular (purificador)

Todo el proceso se controla automáticamente en secuencia y se proporcionan alarmas de falla para reducir la intensidad del trabajo y garantizar una producción segura.

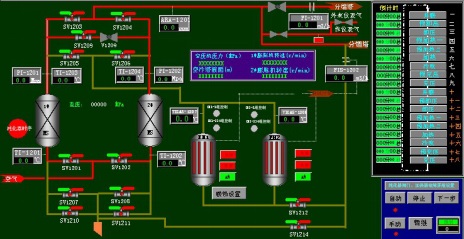

3. Sistema de compresión y expansión de aire.

Los controles principales del sistema expansor incluyen: juicio de arranque y control de secuencia del proceso de arranque, control de secuencia de apagado normal, juicio de condición de falla grave y control de secuencia de apagado, juicio de apagado de inyección de nitrógeno y control de secuencia, bloqueo de arranque del calentador de aceite y de la bomba de aceite, alarma de sobrevelocidad del expansor. parada de enclavamiento espera.

4. Sistema de separación de aire

Dado que el control completamente automático implica el ajuste y la ejecución de múltiples ajustes, adoptamos un control completo de las condiciones de operación variables para maximizar el uso del aire del compresor y reducir el consumo de energía. Sin embargo, debido a la fuerte orientación de las unidades de separación de aire a gran escala y al amplio rango de ajuste de la capacidad de enfriamiento, las condiciones operativas de la unidad generadora de oxígeno fluctuarán anormalmente, lo que tendrá un gran impacto en su estabilidad. Por lo tanto, en el control se utilizan estrategias como ajustes múltiples, ajustes finos y transiciones de buffer. Con el fin de evitar fluctuaciones y lograr fines de control.

3. Resumen

La unidad de separación de aire es un dispositivo general utilizado en los campos petroquímico, metalúrgico y de carbonificación. La separación de aire es un sistema industrial con fuerte acoplamiento, no linealidad, pureza ultra alta y gran consumo de energía. Hay dos dificultades principales al controlar las unidades de separación de aire: dificultad para optimizar el ahorro de energía y dificultad para controlar la alta pureza. En la práctica de aplicación a largo plazo en la industria de la separación de aire, nuestra empresa ha establecido un modelo de fluctuación no lineal del proceso, que no sólo logra ahorro de energía y reducción del consumo, sino que también controla la pureza al 99,999%.