1. Información general

El petróleo es una mezcla compleja compuesta principalmente de hidrocarburos. Las masas moleculares relativas de los hidrocarburos y los compuestos no hidrocarbonados en el petróleo varían de decenas a miles, y los puntos de ebullición correspondientes varían desde la temperatura normal hasta más de 500 grados. Las estructuras moleculares también son diversas.

La industria de refinación de petróleo produce gasolina, queroseno, diésel y otros combustibles y materias primas para la industria química. Es una de las industrias pilares más importantes de la economía nacional. Está relacionado con el sustento económico y la seguridad energética del país. Es extremadamente importante en la economía nacional, la defensa nacional y el desarrollo social. estatus y rol. Las potencias económicas mundiales son todopoderosas en las industrias petroquímica y de refinación de petróleo.

El petróleo no puede usarse directamente como combustible para motores de automóviles, aviones, barcos y otros vehículos de transporte, ni puede usarse directamente como lubricantes, aceites solventes, aceites de proceso y otros productos. Debe pasar por diversos procesos de procesamiento para obtener diversos productos petrolíferos que cumplan con los requisitos de calidad. producto.

La destilación del petróleo y sus productos es el equipo unitario más básico de la unidad de refinación de petróleo. Es un equipo indispensable para cualquier dispositivo de procesamiento primario y secundario. El petróleo crudo se puede fraccionar en fracciones de gasolina, queroseno y diésel mediante destilación atmosférica. Debido a las diferentes propiedades del petróleo crudo, algunas de estas fracciones pueden usarse directamente como productos, mientras que otras necesitan ser refinadas o procesadas. El aceite atmosférico del fondo de la torre se destila a presión reducida. Dependiendo de la naturaleza del petróleo crudo o del plan de procesamiento, las fracciones resultantes se pueden utilizar como materias primas de craqueo (craqueo térmico, craqueo catalítico, hidrocraqueo, etc.) o materias primas de aceite lubricante, o como materias primas de craqueo de etileno. El aceite del fondo de la torre de vacío se puede utilizar como materia prima para fueloil, asfalto, coquización u otro procesamiento de petróleo residual (desasfaltado con solventes, craqueo catalítico de petróleo residual, hidrocraqueo de petróleo residual, etc.).

Para la destilación de petróleo crudo en mi país, las grandes refinerías nacionales generalmente utilizan equipos atmosféricos y de vacío que procesan de 2,5 a 2,7 millones de toneladas de petróleo crudo por año. Consta de desalinizadora eléctrica, torre de destilación inicial, torre atmosférica, torre de vacío, horno de calentamiento atmosférico y calentamiento al vacío. Consta de horno, destilación del producto y sistema de vapor autogenerado. Este dispositivo no solo produce gasolina calificada, queroseno de aviación, queroseno para lámparas y diesel, sino que también produce materias primas de craqueo catalítico, materias primas de asfalto oxidado y aceite residual; para las refinerías de aceite lubricante, también necesita producir aceite base de aceite lubricante. Cada refinería utiliza diferentes tipos de petróleo crudo, y cuando se cambia el tipo de petróleo crudo, se debe cambiar el plan de producción. El flujo de proceso del dispositivo atmosférico y de vacío del tipo aceite lubricante combustible es: cuando el petróleo crudo se envía desde el área del tanque al dispositivo atmosférico y de vacío, la temperatura es generalmente de aproximadamente 30 °C y se envía al intercambiador de calor para Intercambio de calor a través de la bomba de petróleo crudo. Después del intercambio de calor, la temperatura del petróleo crudo cuando alcanza los 110°C, ingresa al tanque de desalinización eléctrico para desalinización primaria y desalinización secundaria. Después de la desalinización, se calienta hasta aproximadamente 220 °C mediante intercambio de calor y ingresa a la torre de destilación primaria para la destilación. El petróleo crudo en el fondo de la torre de destilación inicial se envía al intercambiador de calor de dos maneras mediante la bomba para intercambiar calor a aproximadamente 290 °C. Se envía al horno de calentamiento a presión atmosférica de dos maneras y se calienta a aproximadamente 370 °C antes de ingresar a la torre de presión atmosférica. La gasolina se destila desde la parte superior de la torre atmosférica, el queroseno se destila desde la primera línea lateral (denominada primera línea), el diésel se produce desde la segunda línea lateral (la segunda línea a menudo se denomina segunda línea), los lubricantes o catalizadores se producen desde la tercera línea lateral, y los materiales catalizadores se producen desde la cuarta línea lateral. El petróleo pesado en el fondo de la torre de presión normal se bombea al horno de calentamiento a presión normal, se calienta a 390°C y luego se envía a la torre de vacío para su destilación al vacío. Reduzca la primera línea y la segunda línea para producir lubricante o material de presión, y reduzca la tercera y cuarta líneas para producir lubricante.

2. Introducción al proceso

1. Sistema de intercambio de calor de petróleo crudo

El petróleo crudo se envía desde el tanque de petróleo a la entrada de la bomba de petróleo crudo mediante presión estática. Al filtro frente a la entrada de la bomba de petróleo crudo se le inyecta un desemulsionante y agua que son beneficiosos para asegurar el efecto de la desalinización eléctrica, y la bomba lo transporta al tanque de desalinización eléctrica para su desalinización y deshidratación.

Bajo la acción de la fuerza del campo eléctrico generada por la corriente alterna de alto voltaje de 12.000 a 24.000 voltios en el tanque desalinizador eléctrico y la acción del desemulsionante, las pequeñas gotas de agua se agregan en grandes gotas de agua que se sedimentan y separan del petróleo crudo. . Debido a que la mayor parte de la sal del petróleo crudo se disuelve en agua, la deshidratación incluye la desalinización.

Después de que el petróleo crudo sale del tanque de desalinización eléctrico, la alimentación continúa intercambiando calor con el petróleo y ingresa a la capa 31 de la torre atmosférica.

2. Sistema de destilación inicial

En la desalación, el petróleo crudo deshidratado intercambia calor a 215-230°C y entra a la torre de destilación inicial. La fracción con un punto de destilación inicial de -130°C se destila desde lo alto de la torre. Después de la condensación y el enfriamiento, una parte se utiliza para reflujo en la parte superior de la torre y la otra parte se saca como materia prima de reformado o más grande. Gasolina pesada, también conocida como aceite superior inicial.

3. Sistema de presión normal

El petróleo crudo del fondo de la torre de destilación inicial se calienta a 350-365°C en un horno de calentamiento a presión normal y luego ingresa a la torre de fraccionamiento a presión normal. Se conduce reflujo frío a la parte superior de la torre para controlar la temperatura en la parte superior de la torre a 90-110°C. La temperatura aumenta gradualmente desde la parte superior de la torre hasta la sección de alimentación. Aprovechando los diferentes rangos de punto de ebullición de las fracciones, se vaporiza gasolina desde la parte superior de la torre, y queroseno, gasóleo ligero y gasóleo pesado se vaporizan desde la primera línea lateral, la segunda línea lateral y la tercera línea lateral respectivamente. Después de que estas fracciones laterales se extraen en componentes livianos utilizando vapor sobrecalentado en una torre de extracción a presión normal, parte del calor se recupera mediante intercambio de calor y luego se enfría a una temperatura determinada, respectivamente, antes de enviarse al dispositivo. La temperatura en el fondo de la torre es de unos 350°C. El petróleo pesado no vaporizado en el fondo de la torre se utiliza como aceite de alimentación para la torre de vacío después de que los componentes livianos se extraen mediante vapor de agua caliente. Para hacer que las cargas de vapor y líquido en cada parte de la torre a lo largo de la altura de la torre sean relativamente uniformes y para aprovechar al máximo el calor de reflujo, generalmente se insertan 2-3 reflujos de circulación intermedios entre los puertos de extracción laterales de la torre. torre.

4. Sistema de reducción de presión

El petróleo pesado en el fondo de la torre de presión normal se bombea al horno de calentamiento al vacío, se calienta a 390-400°C y se ingresa a la torre de fraccionamiento al vacío. No sale ningún producto de la parte superior de la torre. Después de condensar y enfriar el gas no condensable separado, el gas no condensable generalmente se extrae con un eyector de vapor de dos etapas para mantener la presión residual en la torre entre 1,33 y 2,66 kPa, a fin de garantizar que el petróleo esté completamente absorbido bajo presión reducida. Desahógate. En el lado de la torre se extraen de la primera y segunda línea lateral fracciones de aceite lubricante o aceites de alimentación craqueados de diferente peso. Después de ser despojados con gas y enfriados mediante intercambio de calor, parte de ellos se puede devolver a la torre para circulación y reflujo, y parte de ellos se puede enviar fuera del dispositivo. El residuo del vacío en el fondo de la torre también se sopla en vapor sobrecalentado para extraer componentes ligeros. Una vez aumentada la tasa de extracción, se extrae con una bomba. Después del intercambio de calor y el enfriamiento, se descarga del dispositivo. Puede utilizarse como combustible de autoconsumo o combustóleo comercial, o como materia prima asfáltica. o materia prima para unidades de desasfaltado de propano para producir lubricantes pesados y asfalto.

3. Circuito de control principal del dispositivo normal y de vacío.

La destilación del petróleo crudo es un proceso de producción continuo. Un dispositivo atmosférico y de vacío que procesa 2,5 millones de toneladas de petróleo crudo al año tiene generalmente entre 130 y 150 bucles de control. A continuación se presentan varios bucles de control típicos.

1. Horno de descompresión

La presión del vapor de 0,7 MPa en el horno de descompresión se controla en rangos separados. La presión del vapor de 0,7 MPa en el horno de descompresión se ajusta complementando el vapor de 1,1 MPa o expulsando el gas de escape a la red de tubos de escape de 0,4 MPa. El uso de DCS para controlar la presión de vapor de 0,7 MPa se calcula y juzga a través del módulo de función DCS para lograr un control de rango dividido de la presión del vapor. La señal de detección de presión de vapor de 0,7 MPa se envía al regulador del bloque funcional, que genera un segmento de 4-12 mA para ajustar la válvula reguladora de la red de tuberías de entrada de vapor de 1,1 MPa y genera un segmento de 12-20 mA para regular la red de tuberías de gas agotada de 0,4 MPa. válvula reguladora. En realidad, esto se basa en el esquema de división de rango estricto de los instrumentos convencionales para lograr un ajuste de rango dividido para mantener una presión de vapor estable de 0,7 MPa.

2. Control de carga de calor de reflujo en la sección media de la torre de presión normal y la torre de reducción de presión

La función principal del reflujo de etapa intermedia es eliminar parte de la carga de calor en la torre. La carga de calor del reflujo de la sección media es el producto de la diferencia de temperatura antes y después de que el intercambiador de calor enfríe el reflujo de la sección media, el volumen de reflujo de la sección media y el calor específico. El caudal de reflujo está determinado por el tamaño de la carga de calor de reflujo en la sección media. El flujo de retorno de la sección media es el camino medio del circuito auxiliar, y la carga de calor de la sección media se utiliza para hacer caer en cascada el flujo de retorno de la sección media para formar un circuito regulador en cascada. El bloque de funciones de calculadora DCS se utiliza para calcular la diferencia de temperatura antes y después del enfriamiento y para calcular la carga de calor. El valor dado de la carga de calor del circuito principal lo proporciona el trabajador o la computadora host.

3. Mejorar el control de la eficiencia térmica del horno de calefacción.

Para mejorar la eficiencia térmica del horno de calentamiento y ahorrar energía, se han adoptado métodos como precalentar el aire que ingresa al horno, reducir la temperatura de los gases de combustión y controlar el coeficiente de exceso de aire. Generalmente, el control del horno de calefacción utiliza gases de combustión como portador de calefacción para precalentar el aire que ingresa al horno. Al controlar la presión del horno a la normalidad, se garantiza la eficiencia térmica y el funcionamiento seguro del horno de calentamiento.

4. Control de presión del horno

Se instala un microtransmisor de presión diferencial en la cámara de radiación a convección del horno de presión normal y del horno de descompresión para medir la presión negativa del horno. El actuador de carrera larga se utiliza para ajustar la apertura del deflector de gases de combustión a través de la biela. Mantenga la presión normal en el horno.

5. Control del contenido de oxígeno en los gases de combustión.

Generalmente, se utiliza un analizador de circonio para medir el contenido de oxígeno en los gases de combustión. El contenido de oxígeno se utiliza para controlar la apertura del deflector de entrada del soplador y la cantidad de aire que ingresa al horno para lograr el mejor coeficiente de exceso de aire y mejorar la eficiencia térmica del horno de calentamiento.

6. Control de temperatura de salida del horno de calefacción.

Existen dos soluciones técnicas para el control de la temperatura de salida del horno de calentamiento, que se activan a través del interruptor (o interruptor suave) en la pantalla de proceso del horno de calentamiento. Una solución es controlar la temperatura total de salida junto con los caudales de fueloil y gas combustible, y la otra solución es equilibrar el control entre los valores de absorción de calor y suministro de calor del horno de calentamiento. El control del equilibrio del poder calorífico requiere el uso de muchos bloques de funciones de calculadora para calcular el poder calorífico y, al mismo tiempo, utilizar el bloque de funciones PID de control del poder calorífico. Su valor dado es el producto de la diferencia entre el caudal de alimentación, el calor específico, la temperatura de salida de la alimentación y la temperatura de entrada del horno de calentamiento, es decir, el valor endotérmico. El valor medido es el poder calorífico del fueloil y del gas combustible, es decir, el poder calorífico. El control del equilibrio del valor calorífico puede reducir el consumo de energía, funcionar sin problemas y controlar la temperatura de salida del horno de manera más efectiva. El desarrollo y la implementación del sistema utiliza plenamente las capacidades de la instrumentación dentro del DCS.

7. Control de desacoplamiento de la torre de presión normal.

La atmosférica torre tiene cuatro líneas laterales. Los cambios en el volumen de extracción de cualquier línea lateral cambiarán el reflujo interno debajo de la bandeja de extracción, lo que afectará la calidad del producto de cada línea lateral debajo de la línea lateral. Generalmente, el punto de destilación inicial normal de primera línea, el punto seco normal de segunda línea (90% de punto seco) y la viscosidad normal de tercera línea se pueden utilizar como indicadores de calidad en funcionamiento. Para mejorar el rendimiento de petróleo ligero, garantizar la calidad del producto de cada línea lateral y superar la influencia mutua de cada línea lateral, se adopta el control de desacoplamiento de las líneas laterales de la torre atmosférica. Tomando la segunda línea constante como ejemplo, la cantidad de extracción constante de la segunda línea puede controlarse mediante el flujo de extracción de la segunda línea, o puede controlarse mediante el método de desacoplamiento y conmutarse mediante el interruptor de pantalla de proceso. El método de desacoplamiento utiliza la salida del bloque de función de control de punto seco constante de segunda línea multiplicada por el retraso de la cantidad de alimentación de petróleo crudo como el valor dado del bloque de función de flujo de extracción constante de segunda línea. El valor medido es la suma del caudal de la línea lateral, el valor de retardo del caudal de la línea normal y el valor de retardo del volumen de aceite destilado de la torre normal.

El bloque de función de retardo se utiliza durante la configuración y la constante de tiempo de retardo se determina mediante experimentos. Este método de control de desacoplamiento de punto seco de arriba hacia abajo no solo cambia el caudal de esta línea lateral, sino que también ajusta el caudal de la siguiente línea lateral, estabilizando así la calidad del producto de cada línea lateral. El control desacoplado también añade avance del flujo de petróleo crudo, lo que desempeña un papel importante en el buen funcionamiento, la superación de perturbaciones y la garantía de la calidad.

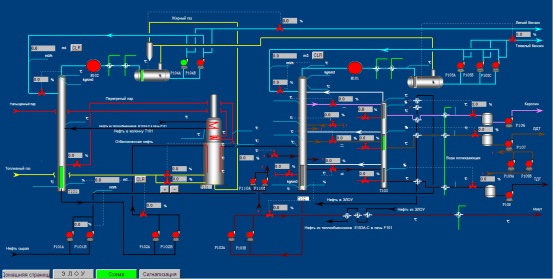

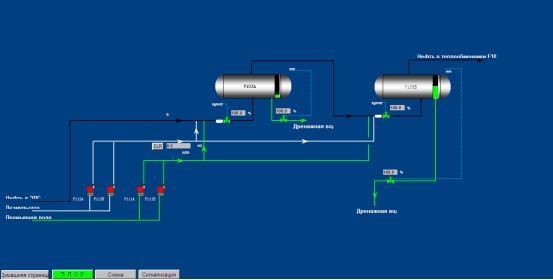

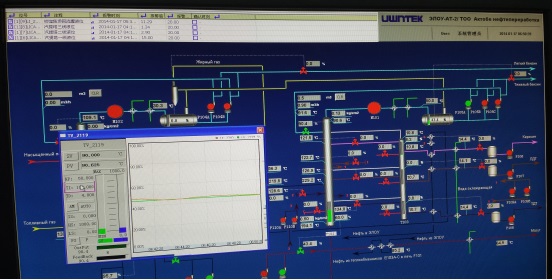

4. Capturas de pantalla del proyecto