La α-pirrolidona, también conocida como 2-pirrolidona, es una materia prima química importante. Se utiliza principalmente como materia prima para la N-vinilpirrolidona (NVP) del monómero de polivinilpirrolidona (PVP). También es un disolvente de alta calidad utilizado en productos farmacéuticos y resinas. Se utiliza en la producción de cera para pisos, recuperación de acetileno, tintas especiales, etc. La NVP se puede preparar mediante la reacción de α-pirrolidona y acetileno y luego polimerizarse para obtener PVP. PVP tiene excelente solubilidad, baja toxicidad, propiedades formadoras de película y superficie complejante. Debido a su actividad y estabilidad química, se usa ampliamente en medicina, alimentos, productos químicos diarios, recubrimientos, polimerización de polímeros y otros campos. También tiene muchos usos en textiles, estampación y teñido, fabricación de papel, materiales fotosensibles, agricultura y ganadería, etc.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. es una empresa emergente moderna que integra la investigación y el desarrollo, la producción y la venta de nuevos excipientes farmacéuticos. La producción anual de la compañía es de 14.000 toneladas de PVP. El proyecto de nuevos excipientes farmacéuticos utiliza 1,4-butanodiol como materia prima y se desarrolla de forma independiente.

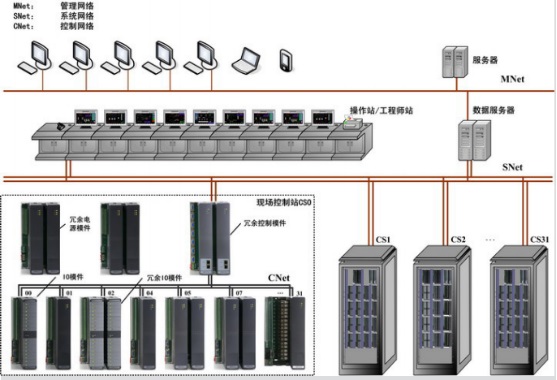

Los reactores de síntesis eficientes y los procesos de polimerización avanzados reducen la presión y la temperatura de la reacción, acortando el tiempo de reacción, lo que también plantea requisitos de control más precisos y estables para el control de la producción. Este proyecto utiliza el sistema Hangzhou UW500 para controlar todo

El proceso de producción está controlado. El sistema de control distribuido UW500 se ha utilizado ampliamente en el campo de la automatización. El uso del sistema de control distribuido UW500 para monitorear todo el proceso de producción puede mejorar efectivamente el rendimiento del producto y mejorar su estabilidad.

Existen tres métodos principales para la producción de α-pirrolidona en mi país: 1) Método Raper: las materias primas acetileno y formaldehído se hacen reaccionar primero para formar 1,4-butinodiol, que luego se hidrogena a 1,4-butanodiol y se convierte. en γ-butanodiol. Lactona y luego reacciona con amoníaco para preparar α-pirrolidona. 2) Método de oxidación de butano a anhídrido maleico. 3) Método del cianuro de hidrógeno: la reacción de adición de ácido cianhídrico y acrilonitrilo produce 1,4-succinonitrilo, que se reduce a aminobutironitrilo mediante hidrogenación parcial y luego se hidroliza y cicla en α-pirrolidona. Este proyecto utiliza el primer método, que tiene las siguientes ventajas: (1) El proceso es simple y las materias primas están fácilmente disponibles. (2) Los subproductos generados durante el proceso se pueden procesar fácilmente en subproductos, lo que resulta en una menor contaminación ambiental. (3) El contenido del producto es alto. La deshidrogenación del 1,4-butanodiol se utiliza para producir productos de γ-butirolactona. Utilizando el proceso de deshidrogenación catalítica en fase gaseosa,

Es decir, después de gasificar la materia prima 1,4-butanodiol, la reacción de deshidrogenación se lleva a cabo con la ayuda de un catalizador de deshidrogenación. La mayor parte de la materia prima se convierte en γ-butirolactona, una pequeña cantidad se convierte en tetrahidrofurano, componentes ligeros de butanol, etc., y una pequeña cantidad Sin conversión, cada reacción química es la siguiente: Después de la reacción, la γ- La butirolactona se obtiene a través de la torre de eliminación de luz y de la torre de producto terminado. Después de mezclarse con amoníaco líquido anhidro a través del mezclador de tuberías, ingresa al reactor α-P y se calienta a alta temperatura y alta presión. La α-pirrolidona se prepara haciendo reaccionar en las condiciones. Después de la reacción, la α-pirrolidona purificada se obtiene mediante múltiples procesos como desaminación, descomposición y deshidratación.

Los dos pasos principales en el proceso de síntesis de α-pirrolidona mediante el método Raper son el proceso de hidrogenación y el proceso de reacción de amoníaco.

1) La calidad del proceso de hidrogenación afecta directamente el rendimiento y la calidad de la γ-butirolactona, afectando así el rendimiento de la α-pirrolidona. Es un eslabón muy importante en el proceso de producción de α-pirrolidona. Incluye principalmente 3 pasos. Etapas de reacción: vaporización, síntesis, separación. La reacción de síntesis se lleva a cabo en el mismo recipiente de síntesis y los materiales de reacción se añaden por etapas. Primero, los materiales 1,4-butanodiol y los materiales auxiliares se colocan en el recipiente de síntesis al mismo tiempo para iniciar la reacción de despolimerización. Una vez completada la reacción, se añade hidrógeno paso a paso para iniciar la reacción de adición. Después de un período de tiempo, cuando la temperatura de reacción alcance el valor especificado, agregue una alta concentración de hidrógeno. Esta es una fuerte reacción exotérmica. A medida que continúa la reacción, la temperatura en el hervidor continúa aumentando, formando una retroalimentación positiva. Si el calor de reacción correspondiente no se puede eliminar a tiempo, se producirá un fenómeno de "voladura de temperatura", lo que provocará un aumento de las reacciones secundarias. , reduciendo en gran medida la tasa de recuperación de γ-butirolactona. A medida que la reacción se completa gradualmente. La velocidad de reacción disminuye y la liberación de calor se reduce considerablemente. En este momento, si se elimina demasiado el calor de la reacción, la reacción será incompleta, por lo que el proceso requiere un control estricto de la temperatura de la reacción de condensación.

2) La reacción de adición de amoníaco es otro eslabón muy importante en el proceso de producción de α-pirrolidona. Se somete principalmente a preprocesamiento, síntesis, separación y otros procesos. El proceso de adición de amoníaco es el segundo paso en el proceso de producción de α-pirrolidona. Después de que el líquido de alimentación sintético obtenido del proceso de síntesis ingresa al reactor de pretratamiento, debido a que la reacción de hidrogenación anterior se llevó a cabo a alta temperatura y alta presión, inevitablemente se producirán muchos. Este es un subproducto, por lo que antes de agregar amoníaco, es necesario eliminar previamente las impurezas que puedan afectar esta reacción. Esto es para agregar un solvente orgánico como extractante para separar la γ-butirolactona del producto sintético. Después de eso, ingrese al proceso de síntesis. Cuando se agrega γ-butirolactona al amoníaco líquido, se generará una gran cantidad de calor al comienzo de la reacción. Este calor de reacción debe procesarse de manera oportuna. Debido a la gran inercia térmica, es necesario evitar un exceso de temperatura. Una vez completado el proceso de adición de amoníaco, ingresa al siguiente proceso. Dado que es farmacéutica, la pureza de la α-pirrolidona debe ser muy alta. Después de esto, debe pasar por varios procesos de destilación y purificación, todos los cuales requieren un control muy preciso. Del proceso de reacción se puede ver que toda la adición de amoníaco también implica el proceso de calentamiento, enfriamiento y conservación del calor, y el proceso de adición de amoníaco lleva mucho tiempo. Durante el proceso de adición de amoníaco, también existen requisitos más altos para la temperatura en el hervidor, por lo que esta parte Las tareas principales son el control cuantitativo del agua con amoníaco, el control de la temperatura durante el proceso de adición de amoníaco y la optimización del tiempo de adición de amoníaco.

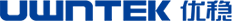

Figura: Sección de reacción de hidrogenación

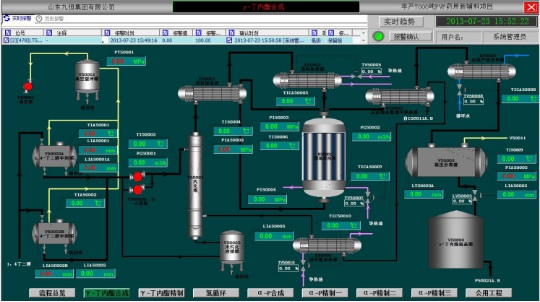

Figura: Sección de reacción de síntesis

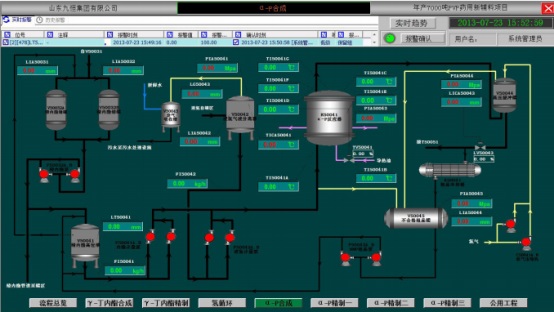

Figura: Parte del algoritmo de control de temperatura

Este proyecto cuenta con una sala de control central. El equipo anfitrión del sistema, la estación de ingeniería y la estación de operación están instalados en la sala de control central. De acuerdo con los requisitos de gestión y control de producción, se configuran la estación de ingeniería, la estación de operación y la estación de control en el sitio. Generalmente se dividen en estaciones de control in situ sintéticas, estación de control in situ de α-butirolactona, estación de control in situ de recuperación de α-p y estación de control in situ de ingeniería pública.

Desde que este proyecto se puso en funcionamiento con el sistema de control distribuido UW500, ha funcionado sin problemas con resultados notables. La tasa de estabilidad operativa y la calidad del producto han mejorado enormemente. La intensidad laboral de los trabajadores y el consumo de materias primas se han reducido considerablemente, al tiempo que se garantiza la estabilidad del dispositivo. operación segura. Mejora directamente la competitividad en el mercado de la empresa y aporta beneficios económicos muy obvios a la empresa. La exitosa puesta en marcha de este proyecto demuestra que el sistema de control distribuido UW500 tiene estabilidad y confiabilidad de alta calidad.