1. Información general

La industria química de la coquización es una parte importante de la industria del acero. El coque se puede utilizar como combustible para la fundición en altos hornos, la fundición de metales no ferrosos y la producción de gas de agua. Puede usarse para producir gas de horno para la producción de amoníaco sintético y también puede usarse para producir carburo de calcio para obtener materias primas para la industria de síntesis orgánica.

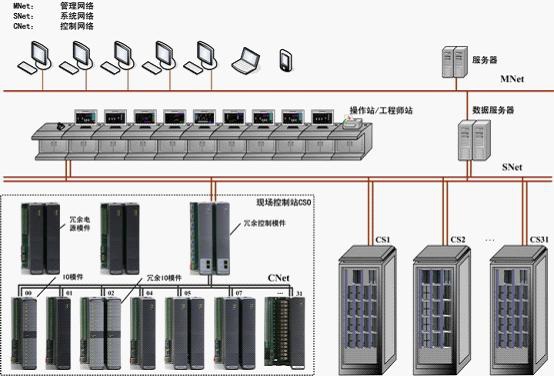

El sistema de control distribuido UW500 es un sistema de control distribuido de nueva generación desarrollado conjuntamente por Hangzhou Youwen y el Centro Nacional de Investigación de Ingeniería para Automatización Industrial de la Universidad de Zhejiang. Es un sistema de control distribuido de nueva generación lanzado a través de análisis y resumen continuo, desarrollo e innovación, mejora de pruebas y evaluación. Tiene muchas ventajas, como alta confiabilidad, sistema abierto, funciones potentes y mantenimiento sencillo. Puede proporcionar un monitoreo eficiente y de alta calidad para una producción enfocada, mejorar la estabilidad y coordinación del control, reducir la producción de productos terminados, mejorar la calidad del producto y mejorar la competitividad del mercado de productos. .

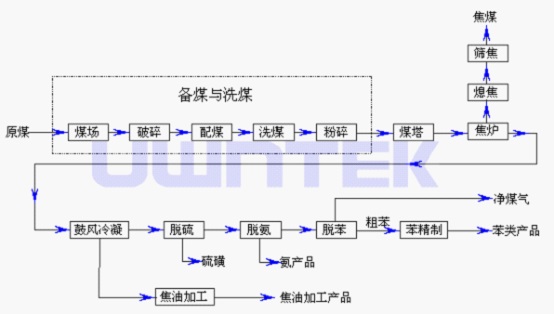

2. Introducción al proceso

La parte superior del moderno horno de coque es el techo del horno. Debajo del techo del horno se encuentran dispuestas alternativamente la cámara de combustión y la cámara de carbonización. La parte inferior del cuerpo del horno tiene el regenerador y la zona de rampa que conecta el regenerador y la cámara de combustión. En el proceso de producción de coquización, los materiales de carbón se descargan de la torre de carbón a los camiones de carbón y se envían a cada cámara de carbonización para su carga. Luego se precalienta una cierta cantidad de gas y una proporción adecuada de aire en el regenerador y luego se envía a la cámara de combustión para una combustión mixta. En la cámara de carbonización, las cámaras de combustión en ambos lados transfieren calor a través de las paredes de ladrillos de sílice para realizar un suministro de calor y una carbonización unidireccionales. El carbón en la cámara de carbonización produce una gran cantidad de gas residual durante el proceso de carbonización, y el gas residual fluye a través de la tubería de recolección de gas hasta el área de operación de recuperación para su purificación y reutilización. El ciclo completo de coquización es generalmente de 18,5 h a 23 h, y luego el coque es expulsado mediante un empujador de coque y el enfriamiento en seco se realiza con gas inerte. En el proceso de producción de coque, la calidad del coque y la eficiencia del reciclaje de los gases residuales de los hornos de coque son los principales indicadores económicos de la producción de coque. Los factores que influyen, como la temperatura del horno de coque, la presión de la tubería colectora de gas, el enfriamiento con agua con bajo contenido de humedad/enfriamiento en seco, etc., son objetos de control clave en el proceso de producción y son factores clave para garantizar el buen progreso de la producción de coque.

Figura 1 Diagrama de flujo del proceso de coquización

3. Estrategia de control

El plan general de control de la producción de coquización se divide principalmente en:

1. Sistema de control secuencial

Incluye principalmente sistemas de control de secuencia como inversión de hornos de coque, preparación de carbón, cribado de coque (mezcla de carbón), enfriamiento de coque seco (enfriamiento de coque húmedo), etc., para realizar las funciones de inicio y parada secuenciales, control de secuencia y protección de enclavamiento de el equipamiento.

2. Sistema de enclavamiento

Incluye principalmente el enclavamiento de operación del soplador y el recolector de alquitrán eléctrico (colector de alquitrán eléctrico), el enclavamiento de tres o cuatro camiones de hornos de coque (algunos hornos de coque tienen recolectores de polvo) y la cadena de operación del soplador/bomba de aceite y recolector de alquitrán eléctrico). , etc.

3. Enclavamiento de vehículos

A través del dispositivo de identificación del número de horno, el dispositivo de recopilación de datos, el dispositivo inalámbrico de transmisión de datos, etc. instalados en el carro de empuje de coque, el carro de bloqueo de coque y el carro de enfriamiento de coque, se recopilan automáticamente la identificación de la posición y el estado de funcionamiento de cada vehículo, y mediante el procesamiento de datos. y transmisión bidireccional de datos, completa la transmisión e intercambio de información entre vehículos y realiza las funciones de enclavamiento y gestión de operaciones del carro de empuje de coque, el carro de bloqueo de coque y el carro de enfriamiento de coque.

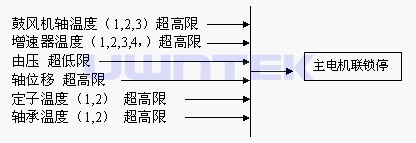

Bloqueo del ventilador

El principal equipo de control del sistema de gas del horno de coque es el soplador. El control de sobretensión del ventilador centrífugo está controlado por la pequeña válvula manual de circulación de gas (generalmente no introducida en el sistema). La succión de la tubería principal de gas se realiza mediante la gran circulación de gas o el control de velocidad del ventilador; Los objetos de control son principalmente válvula de mariposa trasera de tubo en forma de ∏, válvula de mariposa delantera, inversor de ventilador o acoplamiento hidráulico. El sistema de control implementa principalmente monitoreo y enclavamiento y registro de enclavamiento del sistema de ventilador.

Figura 2 Diagrama de enclavamiento del ventilador

4. Bloqueo de la bomba de aceite

Cuando la presión del aceite es baja, la protección de bloqueo de la bomba de aceite se activa automáticamente.

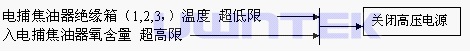

5. Caja de captura eléctrica que entrelaza

Figura 3 Diagrama de enclavamiento de la caja de captura eléctrica

3.Sistema de control analógico

Incluye principalmente el sistema de control de presión de la tubería colectora de gas, el sistema de calentamiento del horno de coque (incluido el control de presión del conducto secundario, el control del flujo de gas principal, etc.), el control de nivel del separador de gas-líquido, etc.

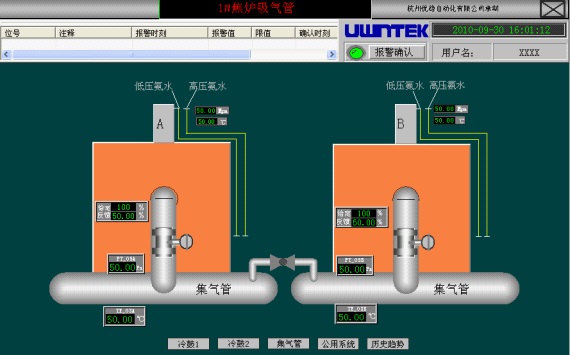

Control de presión de la tubería de recogida

El control de la presión del tubo colector de gas del horno de coque es una de las claves para el control del horno de coque. El uso de métodos de control avanzados para lograr un control estable a largo plazo de la presión de la tubería de gas de coque del horno de coque es de gran importancia para mejorar el medio ambiente, aumentar la cantidad y la calidad de la recuperación de gas y la producción y calidad de los productos auxiliares del horno de coque.

Control de presión de humos independiente

El objetivo del control independiente de la presión de los conductos de humos es garantizar una succión estable del conducto de humos y lograr un coeficiente de exceso de aire razonable, reduciendo así la pérdida de calor y mejorando la eficiencia térmica. Ajusta automáticamente la apertura de la trampilla de humos de acuerdo con los cambios en la presión del conducto de humos para estabilizar la presión del conducto de humos secundario. El sistema de control de combustión utiliza el volumen de gas de calefacción como parámetro de avance para ajustar la succión de humos, considerando que el contenido de oxígeno de los gases de escape se ve afectado por muchos factores.

Control de flujo de gas principal

El control del sistema de calefacción adopta un control anticipativo combinado con la corrección del algoritmo de gestión automática de la temperatura del horno de coque. Los principales factores que afectan el calentamiento del horno de coque, como las características del gas de calentamiento, las características del carbón mezclado y el funcionamiento del horno de coque, se incorporan en el módulo de control de flujo. El control de calefacción adopta un método combinado de retroalimentación directa, que ajusta el flujo de gas de calefacción de acuerdo con la retroalimentación de temperatura medida del canal de fuego; el avance ajusta la potencia de succión del conducto secundario de acuerdo con los cambios en el flujo de gas.

Dado que la unidad de control difuso multimodo de la temperatura del canal de fuego contiene los principales parámetros que afectan la estabilidad de calentamiento del horno de coque, el modo de control basado en esto puede reflejar correctamente las necesidades de calentamiento del horno de coque y tiene una gran viabilidad. Además, este modo también puede responder activamente al estado operativo del horno de coque, integrando el ajuste de la llama y la gestión de la operación.

Además, para todo el proceso de producción, especialmente la etapa de ignición, aprovechamos al máximo las ventajas del intercambio de información DCS, la consulta de datos históricos y la preparación de algoritmos de control personalizados simples para compilar programas de control basados en las condiciones específicas del proceso en el sitio. No sólo mejora el nivel de control, sino que también estabiliza y mejora la calidad del producto.

4. Ingeniería de control

Como objeto de control con fuerte acoplamiento, fuerte interferencia y severa no linealidad, el sistema de presión del colector de gas del horno de coque siempre ha sido un punto de control difícil en la producción de coque. A través de años de acumulación de experiencia e investigación técnica redirigida, la Universidad Youwen de Zhejiang ha desarrollado una solución única de control de presión de la tubería colectora de gas del horno de coque no solo mejora efectivamente la precisión del ajuste de presión de la tubería colectora de gas, sino que también garantiza el funcionamiento seguro y confiable del sistema.

Figura 4 Diagrama de estructura del sistema

Figura 5 Tubo colector de aire

5. Resumen

Sistema de control distribuido UW500: el diseño redundante adopta redundancia dual, tiempo de conmutación cero, lo que garantiza una controlabilidad continua; el sistema tiene mecanismos integrados de votación de entrada y salida, autoprueba e informe de fallas, no se requiere programación del usuario y se puede implementar automáticamente siempre que la configuración esté configurada Diseño redundante. Módulos de E/S altamente confiables: aislamiento punto a punto, distribución de energía punto a punto y reemplazo punto a punto en línea. El sistema de control distribuido UW500 combina las ventajas de alta confiabilidad, fácil mantenimiento, configuración flexible y funciones potentes.

Después de utilizar el sistema de control distribuido UW500 en la producción de coque, la intensidad del trabajo de los trabajadores se puede mejorar significativamente y se puede alcanzar el nivel de automatización de la producción. Las potentes capacidades de control distribuido del DCS se utilizan para coordinar el funcionamiento de los instrumentos in situ. El rendimiento y la calidad han mejorado significativamente. El exclusivo control de enclavamiento del DCS también ha mejorado la seguridad de la producción de coque. La estabilidad del sistema de control distribuido UW500 también hace que el proceso de producción sea seguro y confiable.